Ртутьсодержащие отходы - доступный источник сырья для производства ртути

(ООО «Мерком»,

Московская обл., г. Лыткарино)

К. Д. Донских, В. Л. Скитский, Д. К. Донских

В

последнее двадцать лет потребление ртути на

территории России снизилось с 900 тонн в год до

40 – 60 тонн в год в связи с остановкой или

реконструкцией предприятий по производству хлора

и каустика, прекращения производства ртутных

элементов питания, применения импортных

заготовок при производстве термометров и

люминесцентных ламп.

В сфере

производства хлора и каустика осталось только

три предприятия, потребляющие ртуть. Это ОАО «ГалоПолимер-Кирово-Чепецк»,

ОАО «Каустик» (Волгоград) и ОАО «Башкирская

содовая компания (Стерлитамак). Крупным

потребителем ртути (15 -25 тонн/год) остается

Новосибирский завод химконцентратов. Потребление

ртути в производстве люминесцентных ламп и

ртутных термометров не превышает 6 тонн в год.

Производителями ртути в России выступают ООО «Кубаньцветмет»

(Краснодарский край) и ООО «Мерком» (Московская

область). Сырьем для производства служат

ртутьсодержащие отходы. Производственные

мощности предприятий недогружены в связи с

незначительным количеством отходов, поступающих

на переработку. При этом производимой ртути не

достаточно для удовлетворения потребности

отечественных потребителей и периодически ртуть

закупается за рубежом (Киргизия).

Вместе с тем,

на территории России хранится 1,1 млн. тонн

ртутьсодержащих отходов. Количество ртути в

грунтах и отвалах промышленных предприятий

оценивается в 3000 тонн, в отвалах, хвостах

обогащения, шламонакопителях золотодобывающей

промышленности накоплено до 6000 тонн ртути.

(Доклад «Оценка поступлений ртути в окружающую

среду с территории Российской Федерации», АСАР,

2005 г.) /1/. Приведенные в Докладе данные

хорошо согласуются с информацией НП «Русхлор»

/2/.

Основная масса

богатых по составу ртутьсодержащих отходов

накопилась в постсоветское время в связи с

разрушением системы централизованной переработки

ртутьсодержащих отходов на Никитовском ртутном

комбинате. Комбинат из отходов ежегодно

производил до 400 тонн ртути.

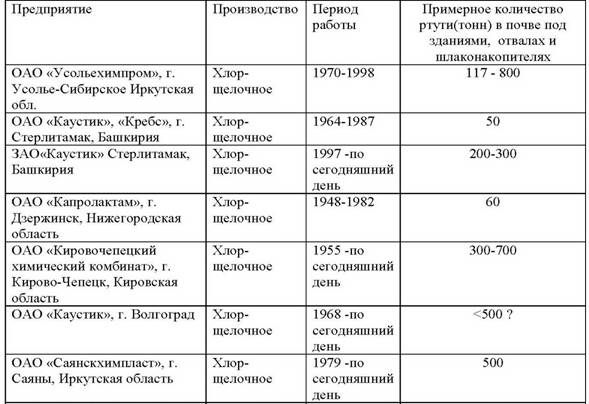

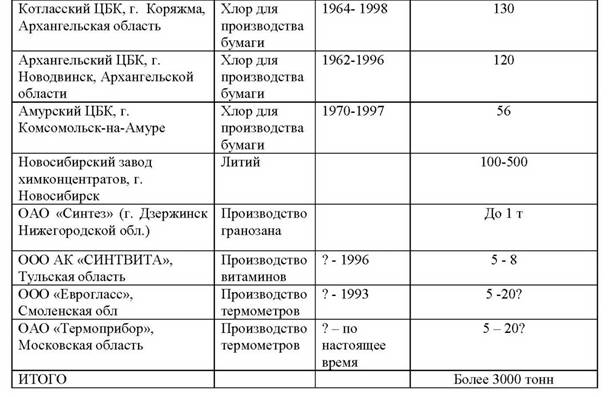

Таблица 1.

Оценка запасов ртути в составе отходов промышленных

предприятий Российской Федерации по состоянию на 2005

год

По опубликованным

данным, ежегодно из мест хранения отходов

промышленных предприятий в почвогрунты поступает

до 50 тонн, в воздух до 3,5 тонн ртути. /1/.

Основным источником

ртутного загрязнения являются предприятия,

применяющие электролиз с ртутным катодом.

Специфика потребления ртути на этих предприятиях

такова, что вся потребляемая ртуть теряется в

процессе. По данным НП «Русхлор» /2/ структура

потерь ртути оценивается следующим образом:

В продукцию - 0,2%;

В сточные воды - 0,12%;

В атмосферу - 0,9%;

В твердых отходах, направляемых на захоронение - 92,51%

Неучтенные потери - 6,27%

Итого - 100,0%

На некоторых

предприятиях России действует переработка

собственных высококонцентрированных

ртутьсодержащих отходов (ОАО “БСК” (Башкирия),

ПО “Каустик” (г. Волгоград), ОАО «ГалоПолимер-Кирово-Чепецк»)

с целью регенерации ртути. Однако действующая

система регенерации, основанная на термической

обработке отходов, сопровождается выбросами

ртути в атмосферу, что делает затруднительным

использование процесса на предприятиях,

расположенных, как правило, в пределах городской

черты. Кроме того, в результате термической

переработки образуются отходы с меньшим

содержанием ртути (0,2 – 0,4%), но они остаются

отходами 1-го класса опасности и требуют

специальных мероприятий для их хранения и

захоронения. Накладываемые на предприятия

экологические санкции надзорных органов привели

к тому, что основная масса богатых

ртутьсодержащих отходов направляется на

захоронение на действующих полигонах

промышленных отходов.

Наиболее остро

проблема накопленных ртутьсодержащих отходов

стоит на остановленных предприятиях. Прежде

всего, это Усольехимпром, г. Усолье-Сибирское

Иркутской области. Цех ртутного электролиза

остановлен в 1995 году без должной подготовки.

Здание цеха разрушается, на полах видны лужи

ртути, в цехе хранится порядка 600 тонн шлама

ртутного электролиза. Ртуть невооруженным глазом

просматривается на территории прилегающей к

цеху. Всего на территории цеха, в том числе под

полами, находится, по разным оценкам, от 170 до

1500 тонн ртути.

По инициативе

Правительства Иркутской области ликвидация

ртутного загрязнения на территории ООО «Усольехимпром»

была включена в Федеральную целевую программу

«Национальная система химической и биологической

безопасности РФ». и вошла в Федеральную целевую

программу «Охрана озера Байкал и

социально-экономическое развитие Байкальской

природной территории на 2012–2020 годы». На

реализацию программы запланировано выделить 1,7

млрд. рублей в 2015 – 2020 годах.

ООО «Гипрохлор», г. Иркутск, разработана проектная документация

«Ликвидация (демеркуризация) выведенного из

эксплуатации цеха ртутного электролиза в г.

Усолье-Сибирское». Проект предполагает

сооружение на месте заброшенного цеха ртутного

электролиза Усольехимпрома котлована с

укрепленным специальной изоляционной пленкой

дном. В него будет уложен загрязненный ртутью

грунт и промышленные конструкции. Сверху все

закроет бетонный саркофаг. По периметру для

мониторинга качества подземных вод пробурят

скважины.

Проект разработан на основании опыта

демеркуризации здания ртутного электролиза

Павлодарского химзавода, реализованного в 2002 –

2004 годах. При проведении работ было

израсходовано около 15 млн. долларов США. Вокруг

четырех основных ртутных очагов из бентонитовой

глины была построена противофильтрационная

завеса по типу «стена в грунте», достигающая

водоупора на глубине 15-20 м. Почва,

загрязненная только в поверхностных слоях, была

извлечена и перемещена внутрь объемов,

ограниченных противофильтрационной завесой.

Вместо нее был отсыпан чистый грунт. Очаги

ртутного загрязнения изолированы от атмосферы

специальными глиняными экранами общей площадью

180000 м2. Все здания, загрязненные ртутью, были

разобраны и их строительные конструкции уложены

в могильник. Также демонтированы все

ртутьсодержащие подземные коммуникации.

Уложенные в могильник конструкции залиты

цементным раствором и образовали монолитное

хранилище отходов общей площадью 15671 м2,

стойкое к действию подземных вод и атмосферных

осадков.

В сентябре 2004 г. были проведены полевые

исследования и химико-аналитические работы по определению уровней

ртутного загрязнения в районе мониторинга на завершающем этапе

проведения демеркуризационных работ. Установлено, что в результате

произведенного в 2003-2004 гг. техногенного вмешательства в

гидрогеологические условия в районе ртутных очагов произошли локальные

изменения концентрации ртути в подземных водах внутри шлейфа

загрязнения. Обследование новых наблюдательных скважин подтвердило

высокие уровни концентрации ртути в подземных водах в пределах ранее

обнаруженных очагов, особенно в районе спецпрудов для ртутных отходов.

Разработана и функционирует программа мониторинга распространения

ртутного загрязнения на 2005 – 2020 годы.

Мы противники захоронения ртутьсодержащих

отходов по следующим причинам:

1. Захоронение отходов не решают

проблему ртутного загрязнения территорий, создается «бомба замедленного

действия» и любые техногенные события в районе захоронения могут

привести к распространению ртутного загрязнения. Даже самые современные

материалы, используемые при создании полигонов, имеют срок гарантии не

более 50 лет. Глиняные замки не дают гарантии от проникновения через них

грунтовых вод. Мы имеем отрицательный опыт эксплуатации таких полигонов

на Кадамжайском сурьмяном комбинате. В средней полосе России выпадает

около 300 мм осадков в год или 300 л воды на 1 м2. При площади

захоронения 15671 м2 на территорию захоронения выпадет 4700 тонн воды,

которая выйдет из этой территории загрязненная ртутью. Ртуть является

устойчивым элементом, т.е. она не может разлагаться на менее токсичные

вещества в окружающей среде.

Важным процессом трансформации в водной среде (в

водных объектах и водно-болотных угодьях) является трансформация в

природе элементарной и окисленной ртути в метилртуть. Метилртуть

считается основным фактором воздействия на человека в нормальных

условиях, так как она гораздо проще аккумулируется в водной фауне,

употребляемой в пищу, чем другие соединения ртути, и, что самое главное,

имеет более сильно выраженный токсический эффект за счет способности

более легко абсорбироваться в уязвимых органах человека и животных.

Мы провели простейший эксперимент. В стакан

чистой питьевой воды налили 100 г. ртути. Через три недели содержание

ртути в воде составило 15,4 мг/дм3 при ПДК 0,0005 мг/дм3. (31 000 раз)

2. Выводится из оборота ценное,

легкодоступное сырье для производства ртути, необходимой для

отечественной промышленности.

ООО «Мерком» разработана и освоена технология

гравитационного выделения металлической ртути из термометров, грунтов и

шламов, содержащих металлическую ртуть. При переработке термометров нами

получен стеклобой с содержанием ртути не более 2 мг/кг (ПДК для почв –

2,1 мг/кг), который может быть отнесен к 5 классу опасности.

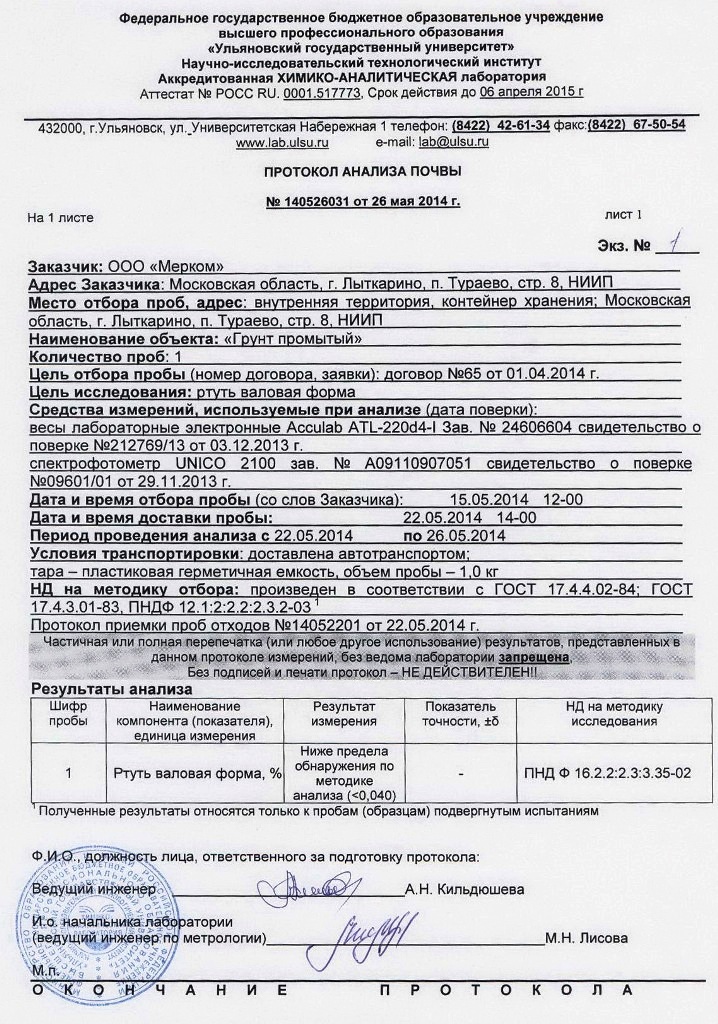

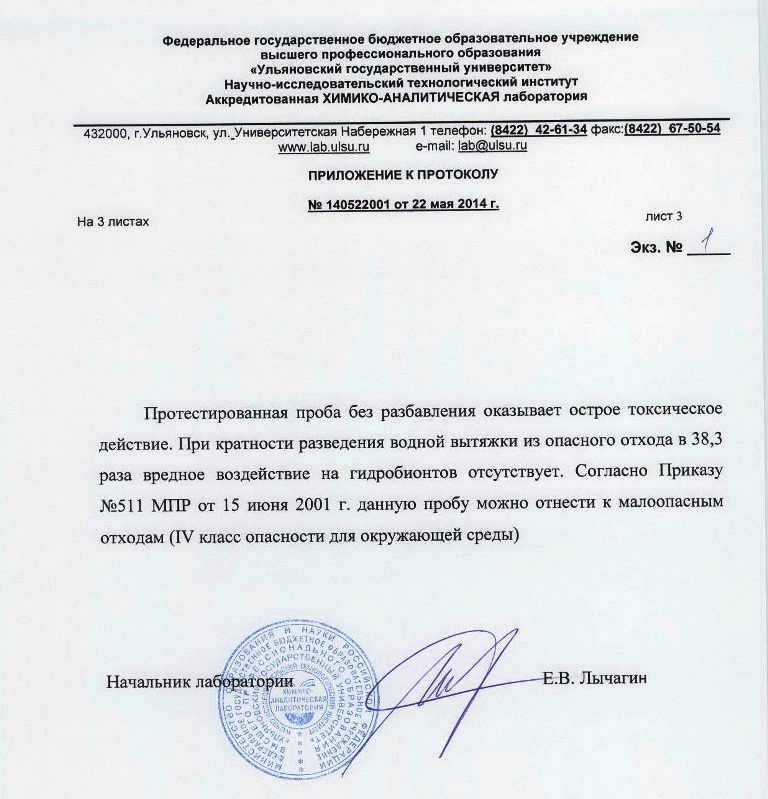

После переработки грунтов, собранных в местах

розлива металлической ртути, по нашей технологии, остаточное содержание

ртути не превышает 100 мг/кг. Результаты биотестирования и расчеты

класса опасности позволяют отнести промытый грунт к 4 классу опасности.

Промытый грунт может быть захоронен на любом промышленном полигоне.

Установка работает на оборотной воде, содержание

ртути в воздухе рабочей зоны не превышает уровень ПДК при соблюдении

требований Правил безопасности при работе с ртутью.

Расчет класса опасности отхода

(в соответствии с «Критериями отнесения опасных отходов к классу

опасности для окружающей природной среды», утвержденными приказом МПР

России от 15.06.2001 г. № 511.)

Наименование отхода: грунт

промытый

Код вида отхода по ФККО: нет

Наименование вида отхода по ФККО: нет

Расчет выполнен c помощью разработанной НПП «ЛОГУС»

программы «Определение класса опасности отходов. Справочник отходов»,

которая имеет сертификат соответствия № ЕСС.СС.06.ПП.034 – 11 от

10.10.2011 г.

Перечень веществ, составляющих отход (далее —

компонентов отхода) и их количественное содержание установлены по

составу исходного сырья и технологическим процессам его переработки (или

по результатам количественного химического анализа в аккредитованной

лаборатории), прилагаемых к настоящему расчету.

Результаты расчета по компонентам отхода (n—

количество установленных первичных показателей опасности компонента

отхода):

|

Компонент |

Содержание, % |

Ci(мг/кг) |

Фон в

почве,

% |

n |

Xi |

Zi |

lgWi |

Коэффициент степени опасности

Wi (мг/кг) |

Показатель степени опасности

Ki |

|

Железо |

0.7250000 |

7250.000 |

3.80 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0072 |

|

Марганец |

0.0090000 |

90.000 |

0.085 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0001 |

|

Алюминий |

0.2600000 |

2600.000 |

7.13 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0026 |

|

Кальций |

0.7100000 |

7100.000 |

1.37 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0071 |

|

Магний |

0.0810000 |

810.000 |

0.63 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0008 |

|

Титан |

0.0040000 |

40.000 |

0.6 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0000 |

|

Медь |

0.0030000 |

30.000 |

|

- |

2.170000 |

2.560000 |

2.560000 |

358.900 |

0.0836 |

|

Кадмий |

0.0008000 |

8.000 |

|

- |

1.420000 |

1.560000 |

1.430000 |

26.900 |

0.2974 |

|

Кобальт |

0.0005000 |

5.000 |

|

12 |

2.000000 |

2.333333 |

2.333333 |

215.443 |

0.0232 |

|

Молибден |

0.0507000 |

507.000 |

|

7 |

2.250000 |

2.666667 |

2.666667 |

464.159 |

1.0923 |

|

Никель |

0.0080000 |

80.000 |

|

- |

1.830000 |

2.110000 |

2.110000 |

128.800 |

0.6211 |

|

Свинец |

0.0060000 |

60.000 |

|

- |

1.460000 |

1.610000 |

1.520000 |

33.100 |

1.8127 |

|

Цинк |

0.0090000 |

90.000 |

|

- |

2.250000 |

2.670000 |

2.670000 |

463.400 |

0.1942 |

|

Хром |

0.0030000 |

30.000 |

|

- |

1.750000 |

2.000000 |

2.000000 |

100.000 |

0.3000 |

|

Стронций |

0.0030000 |

30.000 |

|

- |

2.860000 |

3.470000 |

3.470000 |

2951.000 |

0.0102 |

|

Калий |

0.0920000 |

920.000 |

1.36 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0009 |

|

Натрий |

0.1870000 |

1870.000 |

0.63 |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.0019 |

|

Ванадий |

0.0010000 |

10.000 |

|

12 |

2.846154 |

3.461538 |

3.461538 |

2894.266 |

0.0035 |

|

Кремния диоксид |

72.1100000 |

721100.000 |

70.71(59.14-87.27) |

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.7211 |

|

Сульфат-ион

|

0.0090000 |

90.000 |

|

4 |

3.400000 |

4.200000 |

4.222222 |

16681.005 |

0.0054 |

|

Хлорид-ион

|

0.0080000 |

80.000 |

|

11 |

3.416667 |

4.222222 |

4.250000 |

17782.794 |

0.0045 |

|

Фосфат-ион

|

0.0030000 |

30.000 |

|

7 |

3.000000 |

3.666667 |

3.666667 |

4641.589 |

0.0065 |

|

Нитрат-ион

|

0.0120000 |

120.000 |

|

7 |

3.125000 |

3.833333 |

3.833333 |

6812.921 |

0.0176 |

|

Влажность (вода) |

10.1120000 |

101120.000 |

|

- |

4.000000 |

5.000000 |

6.000000 |

1000000.000 |

0.1011 |

|

Механические примеси |

15.5900000 |

155900.000 |

|

6 |

3.285714 |

4.047619 |

4.048780 |

11188.722 |

13.9337 |

|

Олово |

0.0030000 |

30.000 |

|

8 |

3.333333 |

4.111111 |

4.117647 |

13111.339 |

0.0023 |

|

Ртуть |

0.0400000 |

400.000 |

|

- |

1.420000 |

1.560000 |

1.430000 |

10.000 |

40.0000 |

|

Суммарный

%: |

100.0000000 |

Показатель

К степени опасности отхода: |

59.2510 |

Класс

опасности отхода: "IV"

В настоящее время

мы работаем над включением «Грунта промытого» в

ФККО.

По соглашению с Министерством экологии Иркутской области на

территории цеха ртутного электролиза

Усольехимпром нами были отобраны пробы шламов

ртутного электролиза и грунтов из шурфов,

выполненных в приямках полов цеха. При отборе

проб грунтов и шламов, содержание паров ртути в

воздухе превышало ПДК в 9-12 раз.

Отобранные образцы были переработаны на

гравитационной установке ООО «Мерком». Содержание ртути в исходных

пробах определялось по результатам анализа продуктов переработки при

составлении баланса (определение содержания ртути производилось в

аналитической лаборатории химического анализа НИЦ «Курчатовский

институт»).

При переработке пробы грунта получены следующие

результаты:

Всего переработано грунта - 829 кг,

исходное содержание ртути в грунте - 2,42%, остаточное содержание ртути

– 0,4-0,75%. Всего из пробы грунтов извлечено 15,2 кг металлической

ртути. Извлечение ртути из грунта составило 75,13%.

Высокое остаточное содержание ртути в

грунте после переработки объясняется тем, что нам не удалось извлечь

пробу грунта, свободную от шлама.

Результаты переработки пробы шлама показали следующие результаты:

Всего переработано шлама - 139,5 кг.

Содержание Hg в шламе - 20,65%

Всего выделено 24,35 кг металлической ртути. Извлечение ртути из

шлама составило 84,53%.

В промытом шламе осталось 4,45 кг (15,47%) ртути, при этом частиц

металлической ртути в промытом шламе не обнаруживалось.

Металлическую ртуть, выделенную при промывке, очищали от механических

включений фильтрацией и направляли на рафинирование с получением

товарной ртути марки Р-1 и Р-0 по ГОСТ 4658-73.

В результате проведенной работы подтверждена

возможность извлечения гравитационным методом основного объема

металлической ртути из шлама и грунта, что позволит снизить

экологическую нагрузку на окружающую среду, уменьшить выбросы при

термической переработке шламов, снизить опасность при транспортировании

шламов на переработку.

Для подтверждения сделанного вывода нужно

провести испытания технологии на пробах реальных шламов действующих

предприятий и пробах грунтов, извлекаемых из под демонтированных цехов

ртутного электролиза. Однако нам не удается получить пробы грунтов и

шламов, несмотря на наши многочисленные обращения.

В качестве конкретного примера возможной эффективности предлагаемого

процесса следует заметить, что на химическом заводе в г. Сумгаит,

Азербайджан, в 90-е годы было организовано извлечение ртути из-под

снесенного здания ртутного электролиза с самой примитивной промывкой

извлеченного грунта. Последний раз предприятие купило ртуть в 1996 году.

При плановой остановке цеха в 2012 году из электролизеров слито и

реализовано 72 тонны ртути. Планируется дальнейшая реабилитация

территории снесенного цеха электролиза и территории остановленного цеха.

Не менее остро стоит проблема распространения

ртутного загрязнения на территории остановленного предприятия по

производству витаминов (п. Шварцевский, Тульской обл.), предприятия по

производству термометров (п. Голынки, Смоленской обл.,), на полигоне

хранения промышленных отходов ОАО «Термоприбор» (г. Клин, Московской

обл.). Органы местного самоуправления, нынешние владельцы предприятий

прилагают усилия для реабилитации загрязненных помещений и территорий,

но необходимыми средствами не располагают. В 2014 году мы приступили к

реабилитации территории АК «Синтвита» в п. Шварцевский Тульской области.

Планируется продолжить работу в 2015 году.

На предприятиях цветной металлургии к настоящему

времени накоплено более 63 тыс. т ртутно-селенового шлама, в котором

содержится порядка 155 т ртути. Так называемая ртутная ступпа (с

содержанием ртути до 75-80%) - продукт переработки ртутьсодержащих

изделий и приборов, по имеющимся сведениям, хранится в специальных

емкостях на станциях демеркуризации или на специальных полигонах. Если

это действительно так, то к настоящему времени количество ртути в такой

ступпе составляет - в масштабах страны - порядка 30 т.

Анализ сложившейся ситуации показывает острую необходимость решения

проблемы утилизации промышленных ртутьсодержащих отходов, складированных

на территории России и представляющих реальную угрозу национальной

безопасности России.

Недостаток средств подталкивает предприятие на

решение проблем утилизации ртутьсодержащих отходов с использованием

непроверенных практикой и незаконных методов, таких как захоронение

отходов на территории предприятий после обработки отходов

сульфидирующими реагентами. Таким образом, на территории Архангельского

ЦБК захоронено более 1500 тонн ртутьсодержащих шламов.

Накопленный опыт и результаты исследований,

выполненные институтом ГЕОХИ РАН, показывают, что наиболее

целесообразным с экономической и экологической точек зрения является

организация переработки промышленных РСО совместно с переработкой руды

или минеральным наполнителем, что позволит производить обжиг при

температуре выше 600оС. Однако, изоморфная ртуть удаляется из грунтов

при температуре выше 800 оС. Эту работу можно выполнить только на

предприятии, имеющем опыт работы с ртутью и имеющем действующие полигоны

для размещения огарков от переработки с остаточным содержанием ртути

20-40 мг/кг при нормативе ПДК 2,1 мг/кг. Таким предприятием на

территории России является ЗАО «Кубаньцветмет», расположенное в

Краснодарском крае.

Заключение:

ООО «Мерком»

разработана и реализована в опытно-промышленном масштабе

технология гравитационного извлечения ртути из грунтов и

шламов, позволяющая извлечь металлическую ртуть из

грунтов, загрязненных ртутью и шламов цехов ртутного

электролиза.

Разработанная технология позволяет на

70-90% снизить потребление ртути на предприятиях, применяющих электролиз

с ртутным катодом без выбросов ртути в атмосферу и сбросов ртути в

водные объекты.

|